Après avoir passé de longues heures à me renseigner sur les forums, regardé des dizaines de tutos vidéos, cogité de jours et des nuits sur la meilleure méthode de fabrication, ça y est je me lance, je vais fabriquer mon snowboard de A à Z ! Et je vais vous montrer comment je m’y suis pris.

Je me suis largement inspiré de la mythique planche D1 de chez Dupraz, en prenant notamment les cotes de leur board (merci à Massilia Surf Shop qui m’a gentiment laissé prendre les mesures dans leur magasin !).

Puis je me suis conçu un patron en MDF, qui me servira pendant tout le process de fabrication (découpe de la semelle, cintrage des carres, découpe de l’outline du noyau, etc).

Le patron en MDF

Le patron, les carres cintrées et le noyau

La patron sert à découper la semelle aux bonnes dimensions

Le noyau du snowboard sera 100% en bambou (car c’était le plus facile à récupérer et car ça a le bon gout d’être imputrescible donc je ne mettrai pas de chants). Il faut l’affiner à la raboteuse, 2mm aux extrémités et 7mm au centre.

Pour éviter que le nose et le tail n’éclatent au passage de la rabotteuse à 2mm, je découpe les spatules et les remplace par une plaque de liège de 2mm d’épaisseur pile poil !

La semelle est découpée avec une défonceuse selon l’outline exact de la planche finale. On y colle ensuite les carres préalablement cintrées. De la super glue et des pinces permettent de maintenir les carres avant que la stratification ne vienne tout coller pour de bon.

En parallèle j’ai construit un moule pour la stratification qui donnera le cambre et le rocker final de la planche. Le moule est construit avec des tasseaux, des montants en mdf et une plaque d’alu pour rigidifier la structure sur laquelle reposera la planche.

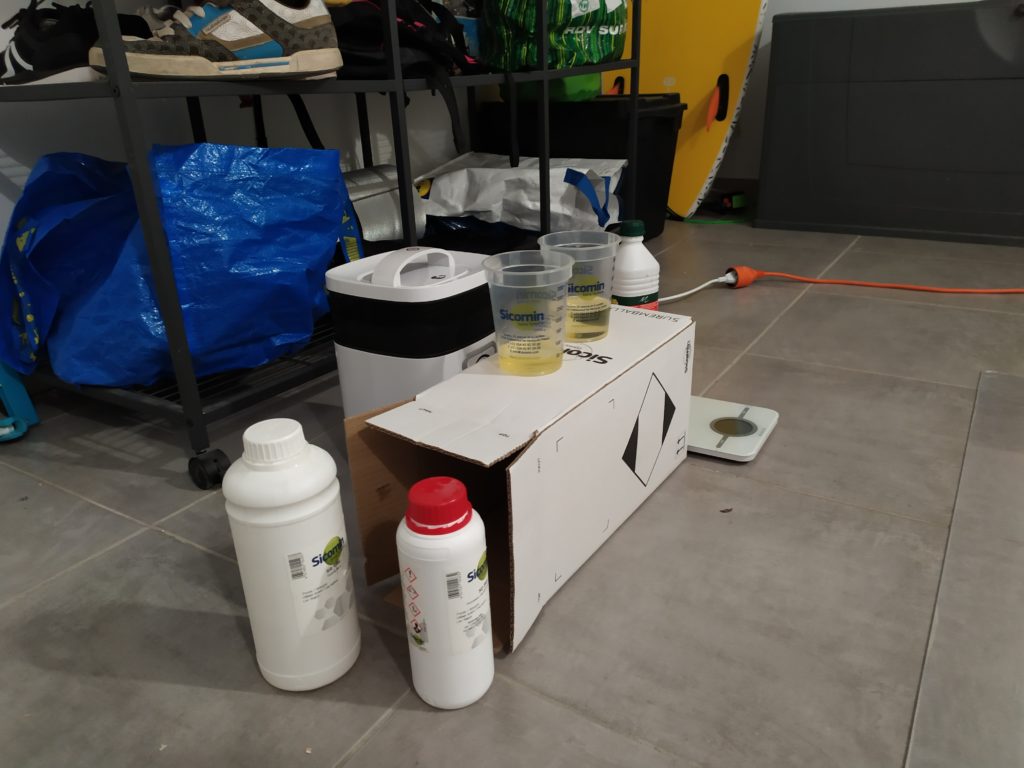

Puis on passe à la stratification : c’est l’étape qui permet d’empiler toutes les couches et de les coller entre elles grâce à un mélange d’epoxy bien dosé et étalé sur de la fibre de verre. De dessous de la planche au dessus voilà les différentes couches:

- la semelle et ses carres

- une couche de fibre de verre et son epoxy

- le noyau rabotté en bambou et ses inserts

- une couche de fibre et son epoxy

- une couche de placage bois pour le rendu final

- une couche de fibre et son epoxy, plus fine

- un drain, un tissu d’arrachage

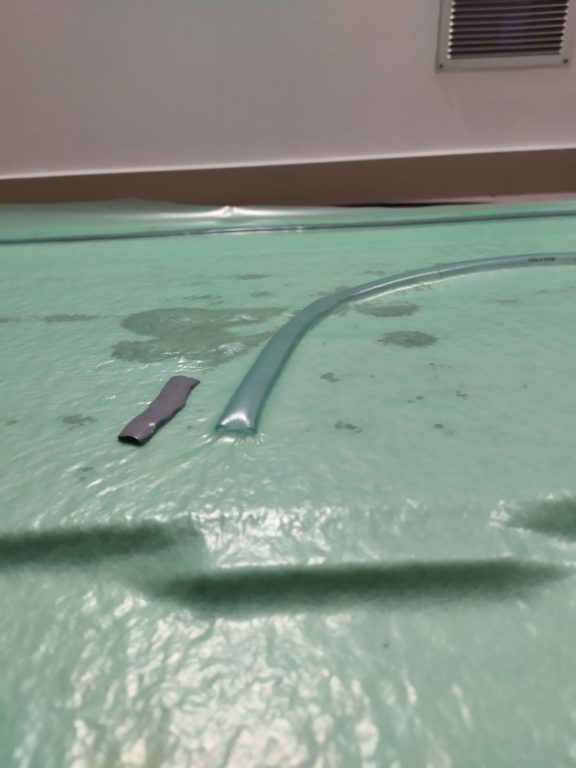

Le tout est mis sous vide grâce à une bâche étanche qui recouvre le tout et que l’on colle temporairement à la plaque d’alu avec du joint en pâte. Une pompe viendra aspirer l’air a l’intérieur de cette bâche pendant 24h à -0,7bar environ.

Malgré quelques petits problèmes de fuite et de pincement du tuyau à vide, l’installation a tenu et 24h plus tard je démoule (avec un peu d’anxiété, mais surtout beaucoup d’excitation) !

Il reste à détourer la planche selon les carres pour supprimer le surplus de fibre, puis ajouter les derniers éléments de décoration et ensuite passer une couche de glaçage (quelques problèmes de bulles à cette étape, qui nécessiteront de tout poncer pour refaire le glaçage). Puis je perce la planche au niveau des inserts pour pouvoir installer les fixations par la suite.

Et voilà ! Il ne reste plus qu’à l’essayer ! Ça tombe bien, il vient de neiger !

Je suis super content du résultat, la planche marche super bien ! Il y aura quelques petits ajustements à faire pour une prochaine planche, mais c’est encourageant, le processus de fabrication est validé !

Pour info, voilà le tuto que j’ai écrit puis suivi pour la fabrication, grâce à toutes les informations récupérées sur internet. Happy to share 🙂 Bon ride !